در دنیای امروز که سرعت، دقت و کیفیت حرف اول را میزنند، ماشینهای هوشمند به بخش جداییناپذیر بسیاری از صنایع تبدیل شدهاند. یکی از مهمترین بخشهای این ماشینها، سیستم کنترل سرو CNC است که به آنها قدرت و قابلیت حرکت دقیق و برنامهریزیشده را میدهد. در این مقاله، به بررسی دقیق سیستم کنترل سرو CNC، اجزای آن، نحوه کارکرد، مزایا، کاربردها و نکاتی برای انتخاب سیستم مناسب میپردازیم. در ادامه این مقاله با نکات مهمی از این سیستم آشنا خواهیم شد.

سیستم کنترل سرو CNC مغز متفکر و فرمانده هر دستگاه CNC است. این سیستم وظایف حیاتی متعددی را بر عهده دارد که شامل موارد زیر میشود:

سیستم کنترل سرو، برنامههای نوشته شده در زبان G-Code یا M-Code را دریافت و پردازش میکند. این برنامهها شامل اطلاعات مربوط به حرکات ابزار، سرعت، موقعیت و سایر پارامترهای ماشینکاری هستند.

سیستم کنترل سرو با ارسال سیگنالهای دقیق به موتورهای سرو، حرکات آنها را با دقت و ظرافت بسیار بالایی کنترل میکند. این امر منجر به دقت و کیفیت بالای برش و حکاکی در قطعات کار میشود.

سیستم کنترل سرو وظیفه هماهنگی و مدیریت سایر اجزای دستگاه CNC مانند اسپیندل، سیستم خنک کننده، سیستم اتولودر و … را نیز بر عهده دارد.

در کل، سیستم کنترل سرو CNC یک تکنولوژی حیاتی در دنیای صنعت ماشینکاری است که در فرآیند ساخت دستگاه CNC بسیار اهمیت دارد. این سیستم با استفاده از کامپیوتر و نرمافزارهای متخصص، عملیات حرکت و کنترل دقیق محورهای مختلف دستگاه CNC را اجرا میکند.

سیستم کنترل سرو CNC قلب تپنده هر ماشین CNC است که وظیفه هدایت و کنترل دقیق حرکات را بر عهده دارد. این سیستم از اجزای مختلفی تشکیل شده است که به طور هماهنگ با یکدیگر کار میکنند تا دقت و راندمان بالایی را در فرآیند ماشینکاری به ارمغان بیاورند. در ادامه به شرح مختصری از این اجزا میپردازیم:

شامل اجزایی مانند ریلها، بلبرینگها، پیچهای حرکتی، یاتاقانها و سایر اجزایی است که حرکت محورها را با دقت و صحت بالا امکانپذیر میکنند. کیفیت و دقت ساخت این بخش نقشی اساسی در عملکرد کلی سیستم CNC ایفا میکند.

شامل موتورهای الکتریکی، انکودرها، درایو سروو و سایر اجزایی است که وظیفه تبدیل سیگنالهای کنترلی به حرکت دقیق و کنترلشده را بر عهده دارد. دقت و سرعت سیستم سروو نقشی کلیدی در کیفیت و راندمان ماشینکاری دارد.

شامل کامپیوتر، نرمافزار، رابط کاربری و سایر اجزایی است که وظیفه برنامهریزی، پردازش و ارسال دستورات به سیستم سروو را بر عهده دارد. برنامهریزی دقیق و صحیح این بخش برای دستیابی به نتایج مطلوب در ماشینکاری ضروری است.

شامل انکودرها، خطکشهای مغناطیسی و سایر سنسورها است که وظیفه اندازهگیری دقیق موقعیت محورها و بازخورد اطلاعات به سیستم کنترل را بر عهده دارد. دقت سیستم اندازهگیری نقشی اساسی در حفظ دقت و صحت حرکات در طول فرآیند ماشینکاری دارد.

در حال حاضر، با توجه به رشد فناوری و افزایش نیاز به دقت بالا در فرآیندهای تولید، خرید دستگاه CNC به عنوان یک وسیله حیاتی در صنعت تولیدات صنعتی به شدت پیشنهاد میشود. برای تجهیز کارگاهها و کارخانجات، خرید دستگاه CNC میتواند به بهبود کارایی و دقت در تولید محصولات منجر شود.

مراحل عملکرد “سیستم کنترل سرو CNC”:

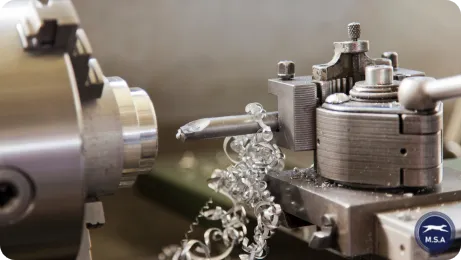

سیستم کنترل سرو CNC یک تکنولوژی پیشرفته است که به دستگاه CNC تراش امکان میدهد به صورت دقیق و اتوماتیک قطعات فلزی یا چوبی را تراشیده یا حکاکی کند. این سیستم از یک کامپیوتر مجهز به نرمافزارهای مخصوص برای تولید مدلها و مسیرهای حرکت دستگاه CNC تراش بهره میبرد.

سیستمهای کنترل سرو CNC مزایای متعددی را در مقایسه با سیستمهای کنترل سنتی ارائه میدهند که به طور قابل توجهی کارایی، دقت و انعطافپذیری را در عملیات ماشینکاری افزایش میدهند. در ادامه به برخی از مهمترین مزایای استفاده از این سیستمها اشاره میکنیم:

سیستمهای کنترل سرو به دلیل استفاده از موتورهای سرو با دقت بالا، میتوانند موقعیت و سرعت ابزار را با دقت بسیار بالایی کنترل کنند. این امر منجر به تولید قطعات با دقت و کیفیت بالا میشود.

تکرارپذیری بالا یکی از مزایای کلیدی سیستمهای کنترل سرو است. این سیستمها میتوانند به طور مداوم قطعات را با دقت و کیفیت یکسان تولید کنند.

موتورهای سرو میتوانند به سرعت شتاب گرفته و به سرعتهای بالا برسند. این امر منجر به افزایش سرعت ماشینکاری و کاهش زمان تولید میشود.

سیستمهای کنترل سرو پویایی بالایی دارند و میتوانند به سرعت به تغییرات در مسیر حرکت ابزار پاسخ دهند. این امر منجر به افزایش دقت و کیفیت ماشینکاری میشود.

سیستمهای کنترل سرو به طور کامل برنامهریزیپذیر هستند. این امر امکان ماشینکاری قطعات با اشکال پیچیده و هندسههای مختلف را فراهم میکند.

سیستمهای کنترل سرو انعطافپذیری بالایی دارند و میتوان از آنها برای طیف وسیعی از عملیات ماشینکاری استفاده کرد.

همچنین، این سیستم قابلیت انجام عملیات تکراری با دقت بالا را داراست که به کاهش خطاها و افزایش بهرهوری تولید کمک میکند. با توجه به این مزایا، خرید فرز CNC به عنوان یک وسیله تولید پیشرفته و افزایش بهرهوری تولید، یک گام مهم در جهت بهبود عملکرد و کیفیت تولیدات صنعتی است.

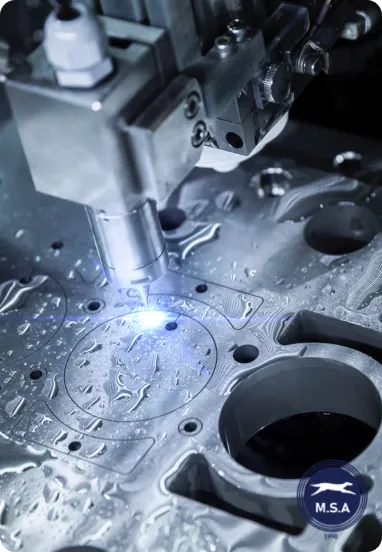

سیستم کنترل سرو میتواند موتورها را با دقت بسیار بالایی (معمولاً در حد چند میکرومتر) در موقعیتهای دلخواه قرار دهد. این امر برای انجام عملیات ظریف و پیچیده مانند فرزکاری، تراشکاری، حکاکی و برش لیزری ضروری است.

سیستم کنترل سرو میتواند سرعت حرکت موتورها را با دقت بالایی تنظیم کند. این امر برای حفظ سرعت برش ثابت در حین عملیات ماشینکاری و همچنین برای دستیابی به سطوح صاف و باکیفیت ضروری است.

سیستم کنترل سرو میتواند شتاب و ترمز موتورها را به طور دقیق کنترل کند. این امر برای جلوگیری از لرزش و ارتعاش ناخواسته در حین عملیات ماشینکاری و همچنین برای افزایش طول عمر مفید دستگاه CNC ضروری است.

در پایان، لازم به ذکر است که سیستمهای کنترل سرو CNC به طور مداوم در حال تکامل و پیشرفت هستند. نوآوریهای جدید در این زمینه، مانند استفاده از هوش مصنوعی و یادگیری ماشین، به ارتقای دقت، راندمان و ایمنی ماشینهای CNC کمک خواهد کرد.

از کاربردهای این سیستم در دستگاه تراش CNC میتوان به تولید اجزای صنعتی با هندسه دقیق، ایجاد قطعات پیچیده با تکنولوژی چند محوره، و افزایش کارایی و دقت در فرآیندهای تولید اشاره کرد. در کل، سیستم کنترل سرو CNC از اهمیت ویژهای برای دستگاه تراش CNC برخوردار است و در بهبود کارایی و دقت این دستگاهها نقش کلیدی ایفا میکند.

اولین قدم، تعیین نوع ماشین سی ان سی مورد استفاده شما است. سیستمهای کنترل سرو برای فرز، تراش، سنگزنی و سایر انواع ماشینها با یکدیگر تفاوت دارند.

دقت مورد نیاز برای کار شما، یکی از مهمترین فاکتورها در انتخاب سیستم کنترل سرو است. برای مثال، اگر کار شما نیاز به دقت بسیار بالایی دارد، باید سیستمی را انتخاب کنید که از انکودرهای با رزولوشن بالا و حلقههای کنترلی پیشرفته استفاده میکند.

سرعت مورد نیاز برای کار شما، فاکتور دیگری است که باید در نظر گرفته شود. اگر نیاز به سرعت بالا دارید، باید سیستمی را انتخاب کنید که از موتورهای سرو با توان بالا و سرو درایوهای با پاسخگویی سریع استفاده میکند.

تعداد محورهای ماشین سی ان سی شما، تعیین کننده تعداد کانالهای مورد نیاز در سیستم کنترل سرو است. برخی از سیستمهای کنترل سرو، قابلیتهای اضافی مانند PLC داخلی، قابلیت اتصال به شبکه، و امکان برنامهنویسی سفارشی را ارائه میدهند. انتخاب این قابلیتها به نیازهای خاص شما بستگی دارد.

قیمت سیستم کنترل سرو cnc میتواند به طور قابل توجهی متفاوت باشد. انتخاب سیستم مناسب با توجه به بودجه شما، حائز اهمیت است. انتخاب برند معتبر و شناخته شده، تضمین کننده کیفیت و خدمات پشتیبانی مناسب خواهد بود.

همچنین، استفاده از سیستم کنترل CNC با امکانات تعمیر دستگاه CNC میتواند به بهبود عملکرد و افزایش عمر مفید دستگاهها کمک کند. بنابراین، در فرآیند تعمیر دستگاه CNC، اهمیت بهروز بودن سیستم کنترل و تطابق آن با نیازهای تعمیراتی به ویژه حائز اهمیت است.

سیستم های کنترل سرو سی ان سی به طور گسترده در صنعت برای کنترل دقیق حرکت ماشین آلات استفاده می شوند. در حالی که سیستم های کنترل دیگری مانند سیستم های پله ای و پنوماتیک نیز وجود دارند، سیستم های سرو سی ان سی مزایای متعددی را ارائه می دهند که آنها را به انتخابی ایده آل برای بسیاری از کاربردها تبدیل می کند.

سیستم های کنترل سرو سی ان سی مزایای متعددی را نسبت به سایر سیستم های کنترل ارائه می دهند. این مزایا شامل دقت بالا، سرعت بالا، قابلیت برنامه ریزی، قابلیت انعطاف پذیری و قابلیت اطمینان بالا می باشند. با این حال، سیستم های کنترل سرو سی ان سی معمولاً گران تر و پیچیده تر از سایر سیستم های کنترل هستند.

انتخاب سیستم کنترل مناسب برای یک کاربرد خاص به عوامل متعددی از جمله دقت مورد نیاز، سرعت مورد نیاز، قابلیت برنامه ریزی مورد نیاز، قابلیت انعطاف پذیری مورد نیاز، قابلیت اطمینان مورد نیاز، بودجه موجود و تخصص موجود بستگی دارد.

در جدول زیر به بررسی این مورد به طور خلصه پرداخته ایم:

| مشخصه | سیستم کنترل سرو سی ان سی | سیستم کنترل پله ای |

| دقت | بالا | متوسط |

| سرعت | بالا | متوسط |

| قابلیت برنامه ریزی | بالا | کم |

| قابلیت اطمینان | بالا | متوسط |

در پایان این مقاله می توان گفت که سیستم های کنترل سرو CNC نقش کلیدی در ارتقای دقت، سرعت، انعطاف پذیری و راندمان ماشین های CNC ایفا می کنند. با پیشرفت تکنولوژی، شاهد نوآوری ها و پیشرفت های چشمگیری در این حوزه هستیم که به طور مستقیم بر کیفیت و کارایی ماشین های CNC و به تبع آن، صنعت تولید قطعات دقیق و ظریف تاثیرگذار خواهد بود. امیدوارم از مطالعه این مقاله لذت برده باشید.