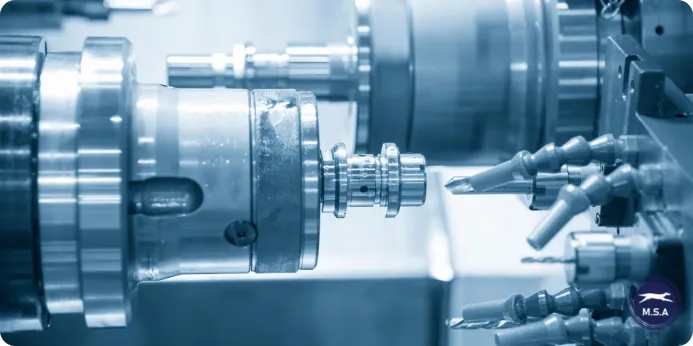

دستگاه cnc تراش

فناوری مدرن در صنعت با دستگاه cnc تراش

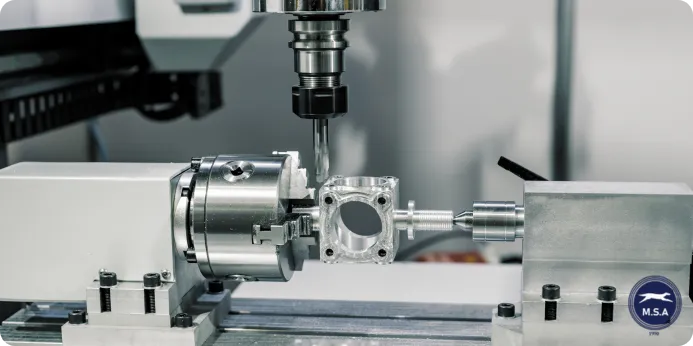

دستگاه cnc تراش (CNC Lathe) یک نوع دستگاه CNC است که برای تراشکاری قطعات چرخان و ایجاد شکلهای دایرهای و استوانهای بر روی مواد مختلف مانند فلزات، چوب، پلاستیک و مواد مشابه به کار میرود. این دستگاه به وسیله یک ابزار برشی به نام ابزار تراش، مواد اضافی را از سطح قطعه حذف میکند تا به شکلدهی قطعه بپردازد. از دستگاه cnc تراش در صنایع مختلفی نظیر صنعت ماشینسازی، تولید قطعات خودرو، صنعت هواپیما سازی، صنعت الکترونیک و دیگر صنایع بهره میبرند. در ادامه بیشتر با این دستگاه و کارکردهای آن آشنا خواهید شد.

تیم حرفه ای

تیم با تجربه و زبده

کیفیت بالای محصولات

بهترین عملکرد ممکن

پاسخگوی ۲۴ ساعته

پاسخ به سوالات و پرسش شما

رعایت استانداردهای کیفی

دارای مجوزها و تاییدیهها

دستگاه cnc تراش چیست و چگونه کار میکند؟

دستگاه cnc تراش، یکی از مهمترین اختراعات در صنعت ماشینسازی است که نه تنها به بهبود فرآیندهای تولیدی کمک میکند بلکه امکان تولید دقیق و پیچیدهترین قطعات را فراهم میآورد. ویژگی اصلی این دستگاه قابلیت کنترل دقیق و هماهنگ حرکت ابزار تراش در دو جهت عمودی و افقی است. این کنترل به وسیله کامپیوتر و نرمافزار مرتبط انجام میشود که به ماشین دستورات مشخصی را میدهد تا شکل و اندازه قطعه را به دقت تولید کند.

مراحل دریافت مشاوره و ثبت سفارش از شرکت آسیای شرق

مشاوره تلفنی

تماس با ما به عنوان یک راه برای اطلاع رسانی نیازها، سوالات و نظرات شما

انتخاب کالا

انتخاب کالا شامل بررسی دقیق و مقایسه بین گزینههای مختلف

آغاز قرارداد

بعد از انتخاب و خرید محصول شروع کار ما آغاز میگردد

تحویل کالا

تحویل محصولات خریداری شده به آدرس اعلامی شما

چرا برند آسیای شرق را انتخاب کنیم؟

شرکت آسیای شرق با پنجاه سال سابقه در زمینه تولید دستگاه های cnc، با بزرگترین افتخار، آمادگی خود را برای حمایت از صنایع کشور اعلام میکند.

تجربه 50 سالهی شرکت آسیای شرق در صنعت ماشینسازی، ما را به یکی از برترین نامهای این صنعت تبدیل کرده است. ما با دقت و کیفیت بالا، تمام تلاش خود را در اختیار مشتریان عزیز قرار میدهیم تا نیازهای آنها را برآورده سازیم.

پیشنهادهای مناسب

خدمات کامل

هزینه مناسب

عمر مفید طولانی

سوالات متداول شما درباره دستگاه cnc تراش

دستگاه cnc تراش در صنایع مختلفی از جمله ماشینسازی، هواپیما سازی، الکترونیک، و حتی صنایع خلاقانه نظیر تولید مبلمان و جواهرات استفاده میشود. این دستگاه برای تولید قطعات دقیق و پیچیده با دقت بالا ایدهآل است.

از دید عمومی دستگاههای تراش دارای بستر مورب دارای آزادی عمل بیشتری هستند و تخلیه برادهها با استفاده از آنها سادهتر است. به علاوه سرعت حرکت محورها در این سیستمها بیشتر است که میتواند منجر به افزایش سرعت ماشین کاری شود. با این حال در زمان خرید این محصولات باید به کاربرد هر یک دقت کنید تا از صرف هزینه غیر ضروری جلوگیری شود.

در انتخاب دستگاه cnc تراش، نیاز به بررسی مسائلی نظیر ابعاد قطعات مورد تولید، نوع مواد مورد استفاده، دقت مورد نیاز، و بودجه دارید. همچنین، پشتیبانی فنی و امکانات آموزشی نیز مهم هستند.

بله، اما باید دقت ویژهای در ایمنی اتخاذ شود. کارکنان باید آموزشهای لازم را دریافت کرده و دستگاه را با احتیاط استفاده کنند. همچنین، دستگاه باید به طور منظم تعمیر و نگهداری شود تا عملکرد بهینه داشته باشد.

همه چیز در مورد دستگاه cnc تراش

اجزای اصلی دستگاه cnc تراش چه مواردی هستند؟

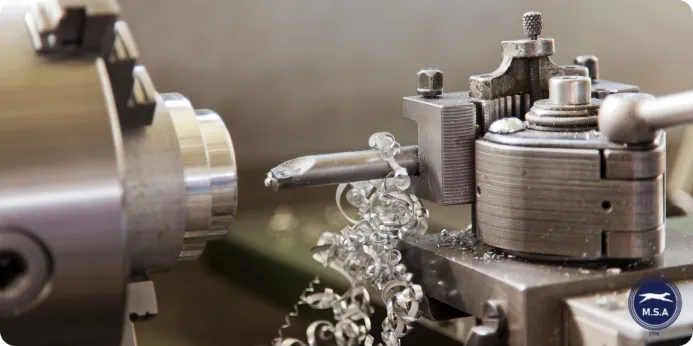

دستگاه cnc تراش از اجزای مختلفی تشکیل شده است که هر یک وظایف خاص خود را دارند. در ادامه به بررسی اجزای اصلی این دستگاه میپردازیم:

- ابزار تراش (Tool): این ابزار اصلی برای حذف مواد اضافی از قطعه استفاده میشود. ابزار تراش میتواند متنوع باشد و در انواع مختلفی برای تراشکاری قطعات مورد استفاده قرار گیرد.

- میز کار (Workpiece): این قسمت از دستگاه، قطعه ای است که قرار است تراش شود. میز کار به شکل یک استوانه یا استوانهای به دستگاه میآید.

- دستگاه کنترل (Control Unit): این بخش از دستگاه مسئولیت کنترل تمام عملکردهای دستگاه را دارد. دستگاه کنترل از یک کامپیوتر و نرمافزار CNC تشکیل شده است که دستورات تراشکاری را به دستگاه منتقل میکند.

- موتورها و مبدلها (Motors and Transducers): این قسمتها به اجزای مکانیکی دستگاه متصل هستند و مسئولیت حرکت ابزار تراش را در دو جهت عمودی و افقی دارند. آنها با استفاده از انرژی الکتریکی به عمل میآیند.

- مغزه (Spindle): مغزه دستگاه برای چرخش قطعه کار بکار میرود. سرعت مغزه قابل تنظیم است تا قطعه با دقت بالا تراش شود.

- مبدل ابزار (Tool Changer): در دستگاههای CNC پیشرفته، مبدل ابزار به اتوماتیک تعویض ابزار تراش میپردازد. این قابلیت امکان تراشکاری پیوسته بدون نیاز به توقف و تعویض دستی ابزار را فراهم میکند.

- سیستم خنککننده (Coolant System): سیستم خنککننده برای جلوگیری از افزایش دما در هنگام تراشکاری و همچنین پاک کردن پسماندهای تولید شده مورد استفاده قرار میگیرد.

این اجزا به طور ترکیبی با یکدیگر عملکرد دستگاه CNC تراش را انجام میدهند و به تولید قطعات دقیق و پیچیده با دقت بالا کمک میکنند.

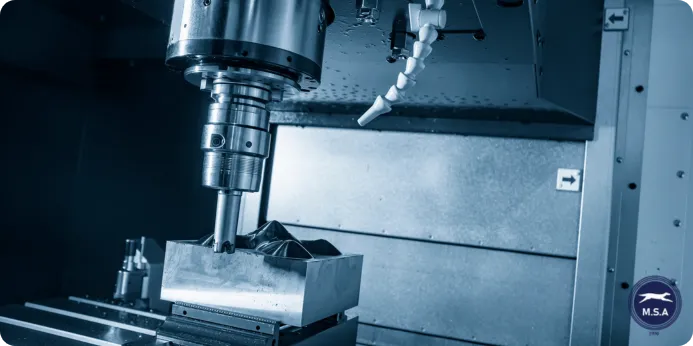

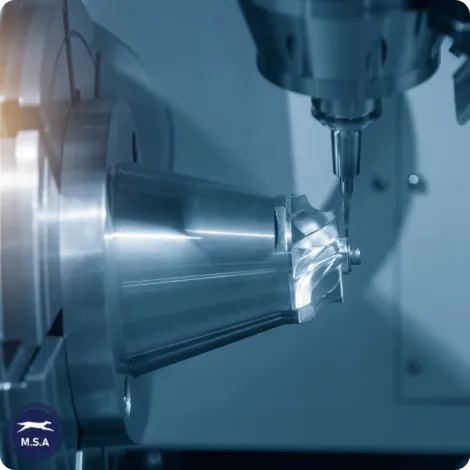

عملکرد دستگاه cnc تراش چگونه است؟

عملکرد دستگاه CNC تراش به شکل زیر است:

در ابتدا، یک مهندس یا تکنسین باید برنامهای را که تعیین میکند که چه قطعهای باید تراش شود و چگونه باید تراش شود، در نرمافزار CNC وارد کند. این برنامه شامل دستوراتی برای حرکت ابزار تراش به طول و عرض قطعه، سرعت ابزار، و دیگر پارامترهای مرتبط است.

قطعه کار (معمولاً به شکل یک استوانه یا استوانهای) بر روی میز کار قرار میگیرد. این قطعه باید به شکل مناسبی روی میز کار بسته شود تا تراشکاری به درستی انجام شود.

دستگاه تراش با استفاده از ابزار تراش، به دقت بالا و با توجه به دستورات برنامهریزی شده، مواد اضافی را از قطعه کار حذف میکند تا به شکل نهایی قطعه برسد. این عملکرد شامل چرخش قطعه و حرکت ابزار تراش در دو محور عمودی و افقی است.

دستگاه CNC به وسیله کامپیوتر به طور مداوم دقت عملکرد خود را بررسی کرده و اصلاحات لازم را اعمال میکند تا تا زمانی که تراشکاری به اتمام برسد، دقت برقرار بماند.

پس از تراشکاری، قطعه نهایی از دستگاه خارج میشود و برای مراحل بعدی تولید یا استفادههای مختلف منتقل میشود.

عملکرد دستگاه تراش با دقت بسیار بالا و با تکرارپذیری بسیار خوبی صورت میگیرد. همچنین، این دستگاه به کمک کامپیوتر و نرمافزار مخصوص، توانایی تولید قطعات پیچیده و متنوع را داراست و نقش مهمی در بهبود فرآیندهای تولیدی و کاهش هدررفت مواد ایفا میکند.

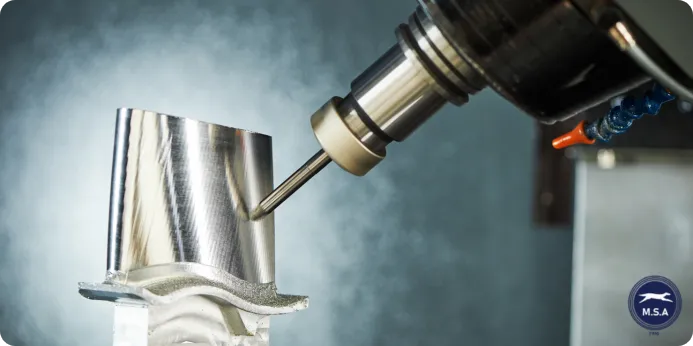

کاربردهای دستگاه cnc تراش چیست؟

“دستگاه cnc تراش” با دقت بالا و قابلیت تراشکاری تکرارپذیر، در صنایع مختلفی کاربردهای گستردهای دارد. این دستگاه به شکل بیوقفه در تولید قطعات دقیق و پیچیده نقش بسیار مهمی ایفا میکند. از جمله کاربردهای دستگاه تراش میتوان به موارد زیر اشاره کرد:

صنعت ماشینسازی: در تولید قطعات مختلف ماشینآلات، دستگاه CNC تراش به عنوان ابزار اساسی برای تراشکاری قطعات از جنسهای فلزی نظیر آلومینیوم، فولاد، و برنج استفاده میشود. این دستگاه امکان تولید قطعات با دقت بالا و تعداد بالا را فراهم میکند.

صنعت هواپیما سازی: دستگاه تراش در تولید قطعات پیچیده و حساس هواپیماها از جمله موتورها، سیستمهای جت، و اجزای بدنه هواپیما به کار میرود. دقت بالا و کنترل دقیق در تراشکاری از اهمیت بسیاری برخوردار است.

صنعت الکترونیک: در تولید اجزای الکترونیکی نیز از این دستگاه استفاده میشود. این دستگاه امکان تراشکاری دقیق برای تولید مدارهای چاپی، قطعات میکرو، و اجزای الکترونیکی دیگر را فراهم میکند.

صنایع خودروسازی: در تولید قطعات از جمله دیسکها، سیلندرها، و قطعات موتورها، دستگاه CNC مورد استفاده قرار میگیرد. این دستگاه به شرکتهای خودروسازی امکان تولید قطعات با دقت بالا و تطبیق بهتر با استانداردهای ایمنی و کیفیتی را میدهد.

صنعت پزشکی: در تولید قطعات پزشکی نظیر ایمپلنتها، ابزارهای جراحی، و تجهیزات پزشکی، دستگاه CNC به عنوان یک ابزار بسیار حیاتی شناخته میشود. این دستگاه امکان تولید قطعاتی با دقت بالا و مطابق با استانداردهای ایمنی و بهداشت را فراهم میکند.

به عنوان خلاصه، دستگاه CNC تراش در صنایع مختلفی از جمله ماشینسازی، هواپیما سازی، الکترونیک، خودروسازی، و پزشکی به عنوان ابزاری بسیار مهم برای تولید قطعات دقیق و پیچیده به کار میرود و نقش اساسی در بهبود فرآیندهای تولیدی و افزایش کیفیت محصولات ایفا می کند.

دستگاه cnc تراش چه مزایایی دارد؟

استفاده از دستگاه cnc تراش دارای مزایای فراوانی است که به بهبود فرآیندهای تولیدی و کیفیت محصولات کمک میکند.

یکی از مهمترین مزایای دستگاه تراش cnc ، دقت بالا در تراشکاری است. این دستگاه با تکرارپذیری بالا و کنترل دقیق، توانایی تولید قطعات با اندازههای دقیق و بدون خطا را داراست.

به دلیل دقت عملکرد و قابلیت بهرهبرداری از تمام مواد مورد استفاده، دستگاه تراش cnc میتواند هدررفت مواد را به حداقل برساند. این امر به اقتصاد مواد و کاهش هزینههای تولید کمک میکند.

دستگاه تراش cnc به راحتی قطعات پیچیده با شکلها و جزئیات مختلف را تراش میکند. این امکان باعث میشود که محصولات پیچیدهتر و نیازمند کیفیت بالا تولید شوند.

با تغییر برنامهریزی و دستورات تراشکاری، میتوان به سرعت از تولید یک قطعه به تولید قطعه دیگر منتقل شد. این امکان به تعداد کمکی وسایل و انبارهای کمتر نیاز دارد.

دستگاه تراش میتواند تراشکاری را به شکل مداوم و بهینه انجام دهد، که به تعیین زمانبندی تولید و افزایش بهرهوری کمک میکند.

با استفاده از دستگاه CNC، انسانها کمتر در فرآیند تراشکاری دخالت دارند. این کاهش احتمال خطاهای انسانی و افزایش کیفیت محصولات را به همراه دارد.

با تکنولوژی CNC، نیاز به نیروی کار برای کنترل دستگاه به حداقل میرسد. این امر به کاهش هزینههای نیروی کاری کمک میکند.

دستگاههای CNC تراش معمولاً نیاز به تعمیرات کمتر و نگهداری مداوم دارند که این به کاهش هزینههای تعمیر و نگهداری مرتبط با دستگاهها کمک میکند.

دستگاه CNC تراش به راحتی میتواند مواد مختلف را تراش کند. این تنوع در تولید امکان تولید محصولات متنوع را فراهم میکند.

در کل، “خرید تراش cnc” به بهبود عملکرد و کیفیت تولید، کاهش هزینهها، و افزایش بهرهوری تولید کمک میکند و به عنوان یک فناوری مهم در صنایع مختلف تشخیص داده میشود.

چه عواملی بر قیمت دستگاه cnc تراش تاثیر می گذارند؟

دستگاه های cnc تراش در انواع مختلفی مانند دستگاه های تراش افقی، دستگاه های تراش عمودی، دستگاه های تراش چند محوره، دستگاه های تراش با کنترل حرکت مستقیم و دستگاه های تراش با کنترل حرکت سرو تولید می شوند. هر یک از این انواع دستگاه ها دارای ویژگی ها و قابلیت های خاص خود هستند که بر قیمت آن ها تاثیر می گذارد.

قدرت اسپیندل دستگاه CNC تراش بر میزان سختی قطعاتی که می توان با دستگاه تولید کرد تاثیر می گذارد. هرچه قدرت اسپیندل بیشتر باشد، دستگاه می تواند قطعات سخت تری را تولید کند. دستگاه های CNC تراش می توانند دارای یک تا شش محور باشند. هرچه تعداد محورهای دستگاه بیشتر باشد، از قطعات بیشتری ساخته شده است و قیمت آن نیز بیشتر است.

ضمن اینکه موتورهای مورد استفاده در دستگاه های CNC تراش در انواع مختلفی مانند موتورهای سروو، موتورهای گام دار و موتورهای یونیورسال تولید می شوند. هر یک از این انواع موتورها دارای ویژگی ها و قابلیت های خاص خود هستند که بر قیمت دستگاه تاثیر می گذارد.

علاوه بر عوامل ذکر شده، عوامل دیگری مانند نوسانات قیمت ارز، هزینه های حمل و نقل و بیمه نیز می توانند بر قیمت دستگاه CNC تراش تاثیر بگذارند.

چه نکاتی در انتخاب دستگاه cnc تراش اهمیت دارند؟

در انتخاب یک دستگاه تراش cnc برای کسب و کار یا کارخانه خود، باید به انواع عوامل و ملاحظات توجه کنید. در زیر، نکات مهمی که باید در نظر داشته باشید را مطرح میکنیم:

- نوع تراشکاری مورد نیاز:

برای انتخاب دستگاه مناسب، باید نوع تراشکاری مورد نیاز را مشخص کنید. آیا قطعات شما نیاز به تراشکاری دو ابعادی یا سه ابعادی دارند؟ آیا قطعات پیچیده و چندجزئی را تراش میکنید؟

- ابعاد قطعات:

ابعاد قطعاتی که میخواهید تراش کنید بسیار مهم است. اگر قطعات بزرگی دارید، باید یک دستگاه با میز کار مناسب انتخاب کنید.

- نوع مواد مورد استفاده:

نوع موادی که قصد تراشکاری آنها را دارید نیز اهمیت دارد. برخی از دستگاهها برای تراشکاری فلزات مناسبتر هستند، در حالی که برخی دیگر برای چوب، پلاستیک، یا مواد مرکب مناسبتر هستند.

- دقت مورد نیاز:

در تعیین دقت مورد نیاز برای قطعات تولیدی بسیار مهم است. دستگاه CNC تراش با تواناییهای مختلف در خصوص دقت عملکرد عرضه میشود. بر اساس نیازهای خود، دستگاه با دقت بالا را انتخاب کنید.

- سرعت مغزه (Spindle Speed):

سرعت مغزه دستگاه تأثیر زیادی بر روی تراشکاری دارد. برای مواد مختلف نیاز به سرعت مغزه متفاوتی دارید. به این نکته توجه کنید که دستگاه قابلیت تنظیم سرعت مغزه داشته باشد.

- پشتیبانی فنی و خدمات پس از فروش:

از مهمترین نکات برای انتخاب دستگاه CNC تراش، پشتیبانی فنی و خدمات پس از فروش است. اطمینان حاصل کنید که تامینکننده دستگاه دارای خدمات پس از فروش قوی و قابل اعتمادی است.

- بودجه:

هزینههای مرتبط با خرید دستگاه تراش سی ان سی و نصب آن تراش نیز بسیار مهم هستند. بر اساس بودجهی خود، دستگاهی را انتخاب کنید که نیازهای شما را برآورده کند.

مهم ترین نکات در نگهداری از دستگاه cnc تراش چیست؟

نگهداری و تعمیرات منظم دستگاه های CNC تراش برای افزایش طول عمر، بهبود عملکرد و کاهش هزینه های تعمیرات ضروری است. روغن کاری منظم دستگاه باعث می شود تا اجزای مختلف دستگاه به خوبی روانکاری شوند و از ایجاد اصطکاک و سایش جلوگیری شود. برای روغن کاری دستگاه، می توانید از روغن مخصوص دستگاه های CNC استفاده کنید.

همچنین، تمیز کردن روزانه دستگاه از گرد و غبار و تراشه های باقی مانده از عملیات برش، از اهمیت ویژهای برخوردار است. این کار باعث می شود تا دستگاه از آسیب های ناشی از گرد و غبار و تراشه ها در امان بماند و عملکرد آن بهینه شود. برای تمیز کردن دستگاه میتوانید از یک برس نرم و مقدار کمی آب یا الکل استفاده کنید.

در صورت فرسوده شدن قطعات دستگاه، باید آن ها را به موقع تعویض کنید. تعویض قطعات فرسوده باعث می شود تا عملکرد دستگاه بهبود یابد و از آسیب های جدی به دستگاه جلوگیری شود.

ضمن اینکه تعمیر و نگهداری دوره ای دستگاه توسط یک تکنسین مجرب، از اهمیت ویژه ای برخوردار است. این کار باعث می شود تا مشکلات احتمالی دستگاه در مراحل اولیه شناسایی و رفع شوند و از ایجاد خرابی های جدی در دستگاه جلوگیری شود.

آیا دستگاه cnc تراش امکان طراحی قطعات پیچیده را دارد؟

در جواب این سوال می توان گفت که بله، دستگاه CNC تراش امکان طراحی قطعات پیچیده را دارد. این دستگاه با استفاده از برنامه های کامپیوتری، می تواند قطعات را با دقت و سرعت بسیار بالا تولید کند. قطعات پیچیده، معمولا دارای سطوح منحنی، شیارها، سوراخ های دقیق و سایر ویژگی های پیچیده هستند. دستگاه CNC تراش با استفاده از ابزارهای برش مختلف، می تواند این ویژگی ها را در قطعات ایجاد کند.

برای طراحی قطعات پیچیده با دستگاه CNC تراش، معمولا از نرمافزارهای CAD/CAM استفاده می شود. این نرمافزارها، به کاربران امکان می دهند تا طرح قطعه مورد نظر خود را به صورت سه بعدی ایجاد کنند. سپس، این طرح به کدهای کامپیوتری تبدیل می شود که دستگاه CNC تراش می تواند از آن ها برای تولید قطعه استفاده کند.

با پیشرفت فناوری، دستگاه های CNC تراش نیز پیشرفت کرده اند و امروزه می توانند قطعات پیچیده تری را با دقت و کیفیت بالاتر تولید کنند. این دستگاه ها در صنایع مختلف، از جمله خودروسازی، هوافضا، پزشکی و ساخت و ساز، کاربرد گسترده ای دارند.

| ویژگی | امکان طراحی با دستگاه cnc تراش |

| شکل قطعه | طراحی قطعات پیچیده و غیر هندسی |

| تلرانس های ابعادی | تولید قطعه با ابعاد بسیار دقیق |

| ماده اولیه | توانایی کار بر روی قطعات با انواع مختلف ماده اولیه |

سخن پایانی

دستگاه cnc تراش با ترکیب فناوری CNC و عملکرد تراش، به تولید قطعات با دقت بالا و با کیفیت بسیار بالا در صنایع مختلف کمک میکند. این دستگاه با کنترل دقیق و هوش مصنوعی، نقش مهمی در بهبود فرآیندهای تولیدی و کاهش هدررفت مواد دارد و به کمک کامپیوتر و نرمافزار مخصوص، عملکرد تراشکاری را به صورت خودکار و دقیق انجام میدهد.