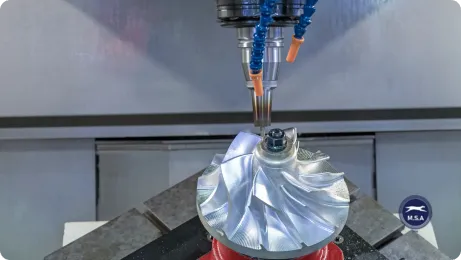

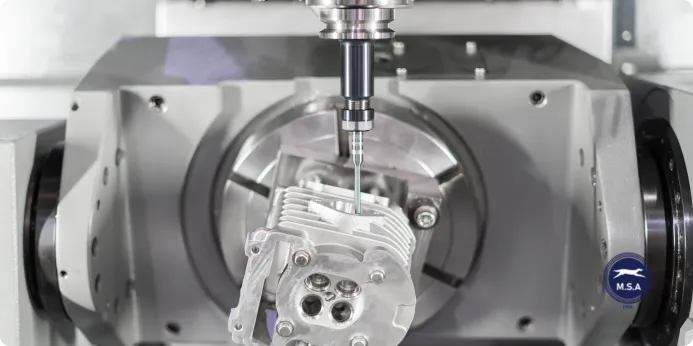

دستگاه CNC پنج محور با بهرهگیری از پنج محور حرکتی، قادر به ایجاد اشکال هندسی پیچیده و منحنیهای متنوع است. از دستگاه CNC پنج محور با قابلیت ماشینکاری همزمان در پنج جهت، در صنایع گوناگونی همچون هوافضا، خودروسازی، پزشکی و قالب سازی استفاده میشود. این دستگاه ها با دقت و سرعت بالایی، قطعاتی با کیفیت تولید میکنند.