در دنیای صنعتی امروزی، دستگاههای تراش CNC به عنوان یکی از پیشرفتهترین و حیاتیترین وسایل تولید قطعات به شمار میروند. این دستگاهها با ترکیبی از تکنولوژیهای مکانیکی و کامپیوتری، امکان تولید قطعاتی با دقت و کیفیت بسیار بالا را فراهم میکنند. مکانیک دستگاه تراش CNC، به عنوان اصلیترین بخش این دستگاهها، نقش بسیار مهمی در عملکرد و کارایی آنها دارد. در این مقاله، به بررسی عمیق تر اجزای مکانیک دستگاه تراش CNC، نحوه عملکرد آن، اهمیت مکانیک در عملکرد دستگاه، انواع حرکات، سیستمهای کنترلی، تاثیرات محیطی و راهکارهای بهبود عملکرد خواهیم پرداخت.

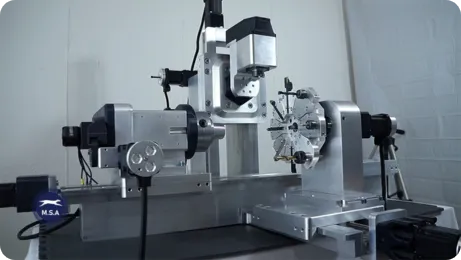

بهعنوان یکی از ابزارهای برقی پیشرفته و متمرکز، دستگاه تراش CNC از تکنولوژی کامپیوتر و کنترل عددی کامپیوتری (CNC) برای انجام عملیات حکاکی، برش، و ساخت قطعات از مواد مختلف استفاده میکند. CNC به معنای کنترل عددی کامپیوتری است، که این به ماشین اجازه میدهد تا با دقت بالا و به صورت اتوماتیک، قطعات مختلف را با توجه به دستوراتی که به صورت عددی به آن ارسال میشود، تولید کند. به این ترتیب، دستگاه تراش CNC نهتنها از جنبه فنی و فناوری، بلکه از منظر کاربردی و صنعتی نیز یکی از ابزارهای حیاتی و حیاتی در صنعت ساخت و تولید محصولات میباشد. این دستگاه تراش CNC از طریق استفاده از برنامه های کامپیوتری، ابزارهای قابل تعویض و سیستمهای حرکتی پیشرفته، قادرند به صورت دقیق و با کیفیت، قطعات مورد نیاز را تولید کنند. مکانیک دستگاه تراش CNC نیز شامل سیستمهای پیچ و مهره، محورهای حرکتی، سیستمهای موتوری و مکانیسمهای مختلف است که به دقت و صحت حرکتها در فرآیند تراشیدن قطعات کمک میکنند. این دستگاهها معمولاً شامل محورهای مختلفی هستند که هر کدام به نحوهی حرکت و کنترل قطعه کاری در یک جهت خاص میپردازند.

قبل از اینکه به توضیح اجزا اصلی دستگاه تراش CNC بپردازیم، مهم است که ابتدا مفهوم کلی این دستگاه را درک کنیم. دستگاه تراش CNC یکی از مهمترین ابزارهای مورد استفاده در صنایع مختلف است که با استفاده از تکنولوژی کامپیوتری و مکانیکی، امکان تولید قطعات پیچیده و با دقت بالا را فراهم میکند. بنابراین بسیار مهم هست که مراقبهای لازم از این دستگاه را انجام دهید و در صورت نیاز به تعمیر دستگاه CNC، ابتدا میبایست مشکل را شناسایی کرده و علت آن را تحلیل نمایید. سپس، با استفاده از دانش فنی خود یا با کمک تکنسین های متخصص، به تعمیر اجزای دستگاه بپردازید. این دستگاه ها به وسیله کامپیوتر و نرم افزار های مخصوص کنترل میشوند و ابزار های متحرکی را بر روی مواد مختلف حرکت میدهند تا قطعات مورد نیاز تولید شود. از دقت بالای این دستگاه ها برای تولید قطعاتی با ابعاد و اندازه های دقیق استفاده میشود، بنابراین توانایی کارکرد صحیح و دقیق آنها بستگی به عملکرد صحیح اجزا و مکانیزمهای داخلی آن دارد. در ادامه به معرفی و توضیح اجزای دستگاه تراش CNC مانند میله های حرکتی، اسپیندل، جدول کار، سیستم کنترلی، سامانه خنک کننده و سیستم اندازه گیری و عملکرد مکانیکی آن میپردازیم که نقش حیاتی در عملکرد و دقت تولیدات آن دارد.

عملکرد دستگاه تراش CNC با استفاده از تکنولوژی کنترل عددی کامپیوتری (CNC) به صورت اتوماتیک هستش و فرایند تولید قطعات را بهبود میبخشد. نحوه عملکرد دستگاه تراش CNC به این صورت است که با استفاده از نرم افزار های مخصوص، دستورات کاربر را به صورت عددی دریافت کرده و بر اساس آنها، ابزار تراش را به موقعیت مورد نظر منتقل میکنند. عملکرد دستگاه تراش CNC به شرح زیر است:

تعمیر فرز CNC نیز از اهمیتی زیادی برخوردار است و نیازمند دانش فنی و تجربه کاری بالا است. در فرآیند تعمیر فرز CNC، ابتدا باید عیب یابی دقیق انجام شود تا مشکل دستگاه شناسایی شود. سپس با استفاده از ابزارهای مناسب، قطعات معیوب تعمیر یا تعویض میشوند.

دستگاه تراش CNC با استفاده از سه نوع حرکت اصلی عمل میکند. حرکت خطی،حرکت دایرهای و حرکت دوسویی که در ادامه توضیح مختصری از هرکدام می دهیم.

در این نوع حرکت، ابزار تراش به طول مسیر خطی روی میلههای حرکتی حرکت میکند. این نوع حرکت برای ایجاد خطوط و سطوح صاف و یکنواخت استفاده میشود. ابزار تراش در این حالت به طول مسیر مشخص شده حرکت کرده و مواد را برش میدهد یا حکاکی میکند.

در این نوع حرکت، ابزار تراش به شکل دایرهها یا دایرههای نیمهکامل حرکت میکند. این نوع حرکت برای ایجاد سوراخهای گرد یا تولید قطعات با شکلهای دایرهای مورد استفاده قرار میگیرد. میتوان انواع مختلفی از حرکتهای دایرهای از جمله حرکت دایرهای خطی و حرکت دایرهای قطرهای را داشت.

در این نوع حرکت، ابزار تراش به دور محور خود یا محور قطعه حرکت میکند. این نوع حرکت برای ایجاد سطوح مخروطی یا قطعات با فرم های پیچیده مورد استفاده قرار میگیرد. این حرکت معمولاً برای ایجاد سوراخهای مخروطی، شکلهای پیچیده و موادی که نیاز به تولید انواع مختلفی از سطوح دارند، استفاده میشود. این سه نوع حرکت اصلی دستگاه تراش CNC هستند که به کاربر امکان میدهند قطعات با اشکال و ابعاد مختلف را با دقت و کیفیت بالا تولید کنند.

خرید فرز CNC نیازمند بررسی دقیق نیازها و موارد فنی است.در خرید فرز CNC باید به عواملی مانند ابعاد، توان موتور، دقت کنترل و نرمافزار مورد نیاز توجه کنید.

اهمیت مکانیک دستگاه تراش CNC بسیار زیاد است زیرا تاثیر مستقیمی بر دقت، کیفیت، و عملکرد کلی دستگاه دارد. در زیر به برخی از اهمیتهای مکانیک در عملکرد دستگاه تراش CNC اشاره میشود:

دقت عملیات: “مکانیک دستگاه تراش CNC” تاثیر بسیاری بر دقت اجرای عملیات تراشکاری دارد. ابزار تراش باید به دقت بالا و بدون لغزش روی میلهها حرکت کند تا قطعات با ابعاد مطلوب تولید شوند.

کیفیت سطح: مکانیک صحیح دستگاه تراش CNC میتواند بهبود کیفیت سطح قطعات تولید شده را تضمین کند. حرکت بیلغزش و صاف ابزار تراش باعث ایجاد سطحی صاف و بدون ناهمواری میشود.

ایجاد قطعات پیچیده: با استفاده از مکانیک دستگاه تراش CNC که بسیار دقیق است، قادر است قطعات با شکلها و ابعاد پیچیده را با دقت بالا تولید کند. این امکان به کاربر این اطمینان را میدهد که قطعات تولید شده با دقت و استحکام مناسبی ساخته شدهاند.

کارایی و کاربردی بودن: مکانیک مناسب دستگاه تراش CNC باعث افزایش کارایی و کاربردی بودن دستگاه میشود. حرکتهای دقیق و صحیح ابزار تراش از این نظر میتواند به بهبود عملکرد و کارایی کلی دستگاه کمک کند.

استحکام و پایداری: مکانیک قوی و پایدار دستگاه تراش CNC باعث افزایش استحکام و پایداری کلی دستگاه میشود. این امر موجب افزایش عمر مفید دستگاه و کاهش نیاز به تعمیرات و نگهداریهای مکرر میشود.

به طور کلی، مکانیک ماشین تراش CNC اساسیترین عاملی است که تاثیر بسزایی در عملکرد و کارایی این دستگاه دارد و از اهمیت ویژهای برخوردار است.

سیستم های کنترلی در دستگاه تراش CNC نقش بسیار حیاتی و اساسی را در عملکرد و دقت این دستگاه ها ایفا میکنند. در زیر به برخی از این سیستم ها اشاره میشود:

کنترل عددی کامپیوتری (CNC): سیستم کنترلی CNC مسئولیت کنترل و رهگیری حرکت ابزار تراش را بر عهده دارد، با توجه به پارامتر های مکانیک دستگاه تراش CNC. این سیستمها شامل کامپیوترها و نرمافزارهای مخصوصی هستند که دستورات کار را به دستگاه منتقل میکنند. با استفاده از نرمافزارهای CAD/CAM، برنامههای کاربردی برای تولید قطعات طراحی و توسط سیستم CNC اجرا میشوند.

سنسورها و انکودرها: سنسورها و انکودرها برای رهگیری موقعیت و سرعت ابزار تراش استفاده میشوند. این اطلاعات به سیستم کنترلی CNC ارسال میشود تا به دقت و صحت حرکت های ابزار تراش کمک کند.

موتورهای سرو: موتورهای سرو به عنوان اجزای اصلی در حرکت ابزار تراش استفاده میشوند. این موتورها با دقت بالا و با استفاده از دستورات سیستم کنترلی، ابزار تراش را به موقعیت مورد نظر حرکت میدهند.

پروگرامرهای PLC: برخی از دستگاه های تراش CNC از پروگرامرهای PLC (کنترلرهای منطقی قابل برنامهریزی) نیز استفاده میکنند. این پروگرامرها به عنوان تکنولوژی کنترلی فرعی مورد استفاده قرار میگیرند و وظیفه کنترل و مدیریت برخی از عملیات تراشکاری را بر عهده دارند.

سامانههای خنککننده: سامانه های خنک کننده نیز به عنوان بخشی از سیستم کنترلی در دستگاههای تراش CNC عمل میکنند. این سیستمها به طور خودکار دمای دستگاه و ابزار تراش را در محدوده مناسب حفظ میکنند و از افزایش دما و کاهش عملکرد دستگاه جلوگیری میکنند.

برای توسعهی فعالیت های تولیدی خود، خرید دستگاه CNC از جمله گامهای اساسی است که باید به آن فکر کرد. قبل از خرید دستگاه CNC ، ابتدا نیازها و اهداف تولیدی خود را به دقت بررسی کنید تا بتوانید دستگاه مناسبی را انتخاب کنید.

برای بهبود عملکرد و دقت دستگاه تراش CNC، میتوانید از راهکارهای زیر استفاده کنید:

| راهکار | توضیحات |

|---|---|

| استفاده از مواد با کیفیت | استفاده از مواد با کیفیت و استحکام مناسب برای اجزای دستگاه میتواند دقت و عملکرد دستگاه را بهبود بخشد. |

| تنظیمات دقیق سیستم کنترلی | تنظیمات صحیح و دقیق سیستم کنترلی CNC، از جمله پارامترهای سرعت و فشار، میتواند به بهبود دقت و کیفیت عملکرد دستگاه کمک کند. |

| نگهداری و تعمیرات منظم | انجام نگهداری و تعمیرات منظم بر اساس راهنمای تولید کننده، به حفظ عملکرد و کارایی دستگاه کمک میکند و از خرابیهای غیرمنتظره جلوگیری میکند. |

| بهروزرسانی نرمافزار | بهروزرسانی نرمافزار سیستم کنترلی CNC به نسخههای جدیدتر، میتواند از بهبود عملکرد و افزایش امکانات دستگاه تراش کمک کند. |

| استفاده از سامانههای تبرید | استفاده از سامانههای تبرید به منظور کنترل دما و حرارت دستگاه و ابزار تراش، میتواند از افزایش دقت و کیفیت تولید جلوگیری کند. |

با اعمال این راهکارها، عملکرد و کارایی در مکانیک دستگاه تراش CNC بهبود مییابد و احتمال ایجاد خطا و مشکل در تولید کاهش مییابد.

در پایان، بایستی به اهمیت و نقش بیقیمتی که مکانیک دستگاه تراش CNC در صنعت و تولید دارد، تاکید کرد. مکانیک باعث ایجاد دقت، کیفیت، و عملکرد بینقص در عملیات تراشکاری میشود. بهبود مکانیک دستگاه تراش CNC، از اهمیت بالایی برخوردار است زیرا تاثیر مستقیمی بر کیفیت و دقت قطعات تولیدی دارد. بنابراین، توجه به بهبود و بهینهسازی مکانیک دستگاه تراش CNC، اساسیترین قدمی است که برای افزایش کیفیت و کارایی در صنعت تولید میتوان برداشت.