امروزه با پیشرفت تکنولوژی، صنعت نیز دستخوش تغییرات چشمگیری شده است. یکی از این تغییرات، ظهور ماشینهای CNC (Computer Numerical Control) است. دستگاههای CNC، ماشینهای کنترل عددی کامپیوتری هستند که با استفاده از کامپیوتر و نرمافزار مخصوص، کار میکنند.

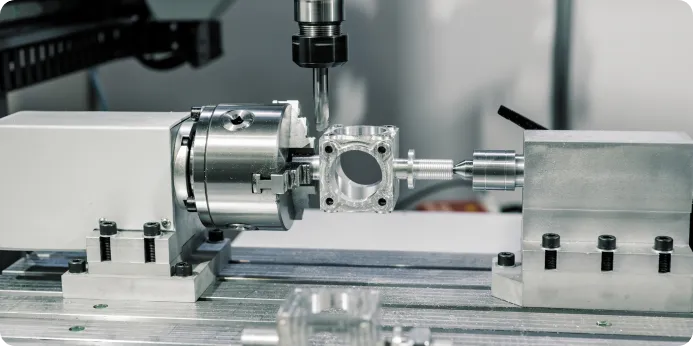

این ماشینها قادرند انواع مختلفی از عملیات را روی مواد مختلف انجام دهند، از جمله تراشیدن، فرز، سوراخکاری و برش.دستگاههای CNC از قطعات مختلفی تشکیل شدهاند که هر کدام از اجزای دستگاه cnc وظیفه خاصی را بر عهده دارند. در ادامه به بررسی مهمترین اجزای این دستگاهها میپردازیم.

در این مطلب با چه مواردی آشنا می شویم؟

انواع دستگاههای CNC بر اساس نوع عملیات ماشین کاری

بدنه دستگاه CNC یکی از مهمترین اجزای دستگاه cnc است. بدنه دستگاه، اسکلت اصلی دستگاه را تشکیل می دهد و از آن برای نگه داشتن سایر اجزا استفاده می شود. بدنه دستگاه باید از موادی ساخته شود که دارای استحکام و دقت بالایی باشند. جنس بدنه دستگاه CNC معمولاً از چدن یا فولاد است.

بدنه چدنی دستگاه CNC دارای استحکام و دقت بالایی است، اما وزن آن نیز زیاد است. بدنه فولادی دستگاه CNC وزن کمتری نسبت به بدنه چدنی دارد، اما دقت آن نیز کمتر است.

بدنه دستگاه CNC باید دارای ویژگی های زیر باشد:

بدنه دستگاه تراش CNC معمولاً از قطعات مختلفی تشکیل شده است. این قطعات عبارتند از:

سیستم خنک کننده CNC یکی از مهمترین اجزای دستگاه cnc است. سیستم خنک کننده، ابزار برش را خنک می کند تا از گرم شدن بیش از حد آن جلوگیری شود. گرم شدن بیش از حد ابزار برش می تواند منجر به مشکلات مختلفی مانند تاب برداشتن، ذوب شدن، تغییر رنگ یا خرابی زودرس ابزار شود.

سیستم خنک کننده دستگاه CNC تراش معمولاً از یک پمپ، یک مخزن و یک لوله کشی تشکیل شده است. پمپ مایع خنک کننده را از مخزن به داخل لوله کشی پمپاژ می کند. لوله کشی مایع خنک کننده را به ابزار برش منتقل می کند.

مایع خنک کننده معمولاً از آب یا روغن ساخته می شود. آب ارزان تر و در دسترس تر از روغن است، اما روغن عملکرد بهتری دارد و می تواند از ابزار برش در برابر خوردگی محافظت کند.

سیستم خنک کننده CNC باید به طور مناسب تنظیم شود تا از عملکرد صحیح آن اطمینان حاصل شود. تنظیمات سیستم خنک کننده معمولاً بر اساس نوع موادی که ماشینکاری می شوند، نوع ابزار برشی که استفاده می شود و سرعت برش تعیین می شود. خرید فرز cnc و سیستم خنک کننده آن یکی از نیاز های ماشین کاران صنعتی است.

مزایا استفاده از سیستم خنک کننده CNC عبارتند از:

با استفاده از سیستم خنک کننده CNC می توان عملکرد دستگاه CNC را بهبود بخشید و هزینه های تولید را کاهش داد.

سیستم ایمنی CNC یکی از مهمترین اجزای این دستگاه است. سیستم ایمنی، از اپراتور در برابر خطرات احتمالی محافظت می کند.

خطرات احتمالی کار با دستگاه های CNC عبارتند از:

بریدگی: ابزار برش می تواند بسیار تیز باشد و می تواند باعث بریدگی شود.

شکستگی ابزار: ابزار برش ممکن است بشکند و قطعات آن به اطراف پرتاب شود.

پرتاب قطعه کار: قطعه کار ممکن است از دستگاه پرتاب شود و به اپراتور آسیب برساند.

صدای زیاد: دستگاه های CNC می توانند صدای زیادی تولید کنند که می تواند باعث آسیب شنوایی شود.

لرزش: دستگاه های CNC می توانند لرزش زیادی داشته باشند که می تواند باعث آسیب به اپراتور شود.

سیستم ایمنی CNC برای محافظت از اپراتور در برابر این خطرات طراحی شده است. سیستم ایمنی CNC معمولاً از اجزای زیر تشکیل شده است:

حفاظت فیزیکی: حفاظت فیزیکی از نزدیک شدن اپراتور به قسمت های خطرناک دستگاه جلوگیری می کند. حفاظت فیزیکی معمولاً از حفاظ ها، پوشش ها و قفل ها تشکیل شده است.

سیستم های هشداردهنده: سیستم های هشداردهنده اپراتور را از خطرات احتمالی آگاه می کنند. سیستم های هشداردهنده معمولاً از چراغ ها، صداها و هشدارهای بصری تشکیل شده است.

سیستم های توقف اضطراری: سیستم های توقف اضطراری دستگاه را در صورت بروز خطر متوقف می کنند. سیستم های توقف اضطراری معمولاً از دکمه های توقف اضطراری و کلیدهای ایمنی تشکیل شده است. در صورت خرابی هر یک از اجزای سیستم ایمنی، باید آن را جدی گرفت و برای تعمیر دستگاه cnc خود اقدام کنید.

اپراتور دستگاه CNC باید با سیستم ایمنی دستگاه آشنا باشد و از آن به درستی استفاده کند. اپراتور باید قبل از شروع کار با دستگاه، سیستم ایمنی را بررسی کند و مطمئن شود که به درستی کار می کند.

محورها یکی از مهمترین “اجزای دستگاه CNC” هستند. محورها، حرکت دستگاه را در جهت های مختلف امکان پذیر می کنند. تعداد محورهای دستگاه، میزان آزادی حرکت آن را تعیین می کند. دستگاه های CNC معمولی دارای سه محور هستند، اما دستگاه های پیشرفته تر ممکن است دارای چهار یا پنج محور یا بیشتر باشند.

محورهای دستگاه CNC به دو دسته اصلی تقسیم می شوند:

محورهای خطی معمولاً برای حرکت ابزار برش در راستای طول، عرض و ارتفاع قطعه کار استفاده می شوند. محورهای دورانی معمولاً برای چرخش قطعه کار یا ابزار برش استفاده می شوند.

در دستگاه های CNC معمولی، سه محور خطی وجود دارد که به ترتیب محور X، Y و Z نامیده می شوند. محور X حرکت ابزار برش را در راستای عرض قطعه کار، محور Y حرکت ابزار برش را در راستای طول قطعه کار و محور Z حرکت ابزار برش را در راستای ارتفاع قطعه کار امکان پذیر می کند.

در دستگاه های CNC پیشرفته تر، ممکن است محورهای دیگری نیز وجود داشته باشد. به عنوان مثال، دستگاه های CNC چهار محوره دارای یک محور دورانی اضافی هستند که به محور A معروف است. این محور امکان چرخش قطعه کار را در راستای عمود بر محورهای X، Y و Z فراهم می کند.

دستگاه های CNC پنج محوره دارای دو محور دورانی اضافی هستند که به ترتیب محور B و C نامیده می شوند. این محورها امکان چرخش قطعه کار در راستای عمود بر محورهای X، Y و Z و همچنین در راستای عمود بر یکدیگر را فراهم می کنند.

تعداد محورهای دستگاه CNC بر توانایی آن در تولید قطعات پیچیده تأثیر می گذارد. دستگاه های CNC با تعداد محور بیشتر می توانند قطعات پیچیده تری را با دقت بالاتر تولید کنند.

ابزار برش یکی از مهمترین اجزای دستگاه CNC است. ابزار برش، ماده را بریده یا تراشیده می دهد. انواع مختلفی از ابزار برش برای مواد مختلف وجود دارد.

برخی از انواع رایج ابزار برش CNC عبارتند از:

فرزها: فرزها برای ایجاد سطوح صاف یا شکل دار در مواد استفاده می شوند. فرزها معمولاً از فولاد یا کاربید ساخته می شوند.

اره ها: اره ها برای برش مواد در راستای خط مستقیم استفاده می شوند. اره ها معمولاً از فولاد یا کاربید ساخته می شوند.

قلاویز ها: قلاویز ها برای ایجاد شیار در مواد استفاده می شوند. قلاویز ها معمولاً از فولاد یا کاربید ساخته می شوند.

کدهای ماشین به زبانی هستند که توسط اپراتور دستگاه CNC برای کنترل دستگاه استفاده می شوند. کدهای ماشین معمولاً با استفاده از نرم افزارهای CAD/CAM ایجاد می شوند.

کنترلر CNC معمولاً از اجزای زیر تشکیل شده است:

کنترلر CNC باید به طور مناسب تنظیم شود تا از عملکرد صحیح آن اطمینان حاصل شود. تنظیمات کنترلر CNC معمولاً بر اساس نوع دستگاه CNC، نوع موادی که ماشینکاری می شوند، نوع ابزار برشی که استفاده می شود و سرعت برش تعیین می شود.

می توان گفت که اجزای دستگاه CNC از اهمیت بالایی برخوردار هستند و هر یک از آنها نقش مهمی در عملکرد دستگاه ایفا می کنند. انتخاب صحیح اجزای دستگاه CNC و تنظیم صحیح آنها، می تواند به تولید قطعات با کیفیت بالا و دقت بالا منجر شود.

در اینجا چند نکته کلیدی برای انتخاب و تنظیم اجزای دستگاه CNC آورده شده است:

نوع ماده ای که باید ماشینکاری شود را در نظر بگیرید. برخی از مواد، مانند فلزات، سخت تر از سایر مواد، مانند پلاستیک هستند. انتخاب اجزای مناسب برای ماده سخت تر می تواند به افزایش طول عمر دستگاه و کاهش هزینه های تولید کمک کند.

اندازه و شکل قطعه کار را در نظر بگیرید. انتخاب اجزای مناسب برای اندازه و شکل قطعه کار می تواند به افزایش دقت و سرعت ماشینکاری کمک کند.

دقت مورد نیاز را در نظر بگیرید. انتخاب اجزای با کیفیت بالاتر می تواند به افزایش دقت ماشینکاری کمک کند.

با رعایت این نکات کلیدی، می توان از دستگاه CNC برای تولید قطعات با کیفیت بالا، دقت بالا و هزینه پایین استفاده کرد.